In der Industriefertigung zählt Effizienz. Auer Signal, ein führender österreichischer Signalgerätehersteller, benötigte eine leise, effektive Ultraschallschweißlösung für seine vielfältigen Produkte. Das Unternehmen wandte sich an uns – den österreichischen RINCO ULTRASONICS Handelspartner. Wir boten Auer Signal eine maßgeschneiderte Lösung des Schweizer Ultraschallschweißmaschinen-Herstellers an. Diese Technologie beschleunigte nicht nur das Schweißen und erhöhte die Sicherheit, sondern reduzierte auch Materialverluste erheblich.

In diesem Artikel verraten wir Ihnen, wie sich die neue Schweißanlage auf den Produktionsprozess auswirkt und welche Vorteile sie für die Mitarbeitenden hat.

Kürzere Zykluszeiten, höchste Prozesssicherheit, optimale Bauteilqualität: Ultraschallschweißen von RINCO ULTRASONICS macht es möglich

Der Fertigungsleiter Ing. Buchgraber suchte nach einer Ultraschallschweißlösung für 20 Produkttypen, die zuverlässig, flexibel und reproduzierbar ist und Lean Management unterstützt. Die Zusammenarbeit mit dem Systemlieferanten war ihm wichtig. Nach Planung, Bemusterung und Inbetriebnahme erfüllten wir zusammen mit RINCO ULTRASONICS die Erwartungen von Auer Signal.

Alle Produkte werden nun erfolgreich mit der neuen Schweißanlage hergestellt, ohne zusätzlichen Lärmschutz.

Welchen Mehrwert brachte die Ultraschallschweißpresse mit Schallschutzkabine und Drehteller?

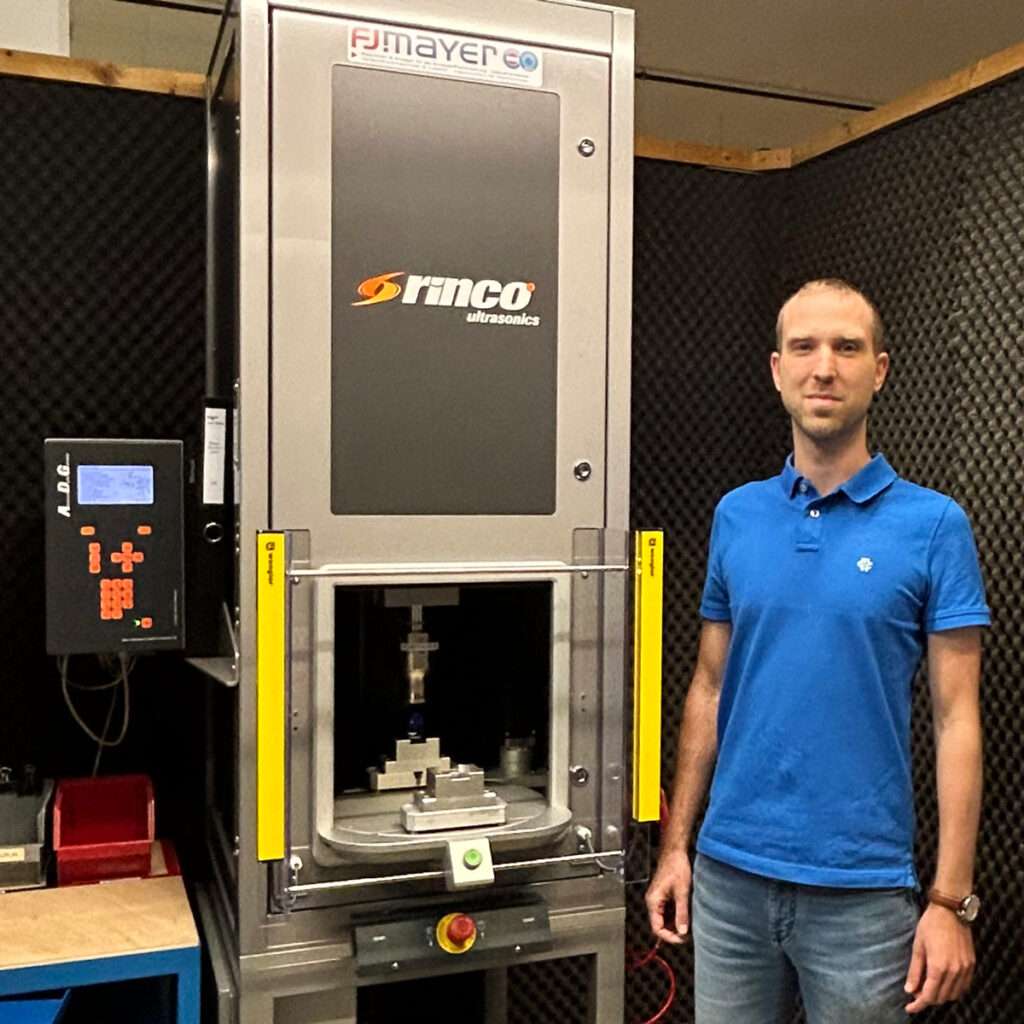

Auer Signal entschied sich bei der Investition nicht nur für die Anlage, sondern auch für eine langfristige Lösung. So wurde auch in neue Werkzeugaufnahmen investiert. Die spezifischen Anforderungen des Kunden wurden mit der Ultraschall-Schweißpresse Standard 3000 einschließlich der erforderlichen Werkstückaufnahmen und Sonotroden sowie der gesamten Prozessentwicklung erfüllt. Dazu gehörte die Bemusterung und intensive Vorabnahme im Kompetenzzentrum von RINCO ULTRASONICS in der Schweiz.

Warum war eine Ultraschallschweißpresse der Standard Serie die passende Lösung?

Die RINCO-Presse Standard 3000 bietet die Möglichkeit, aus sieben Schweißmodi den am besten geeigneten auszuwählen und die tatsächlichen Schweißparameter für jede einzelne Schweißung aufzuzeichnen. Dies gewährleistet eine optimale Verschweißung der Bauteile. Die Presse überzeugt zudem durch integrierte Wegmessung, hohe Prozesssicherheit, einfachen Werkzeugwechsel und schnelles Einrichten.

Eine integrierte Überwachung eines eingestellten Prozessfensters sorgt für Qualitätskonsistenz, indem automatisch der Schweißerfolg überwacht wird. Die Speicherung der letzten 25 Schweißungen ermöglicht eine nachvollziehbare Dokumentation der Parameter. Dies führt zu Ausschussminimierung und unterstützt Lean Management zur Kostenreduzierung durch Vermeidung von Verschwendung.

Die Effizienz in der Produktion wird auch durch die geringe Rüstzeit verbessert, wie Herr Buchgraber positiv bei der SMED-Rüstzeitanalyse festgestellt hat. Insgesamt zeigt sich, dass die neue Anlage bereits mit dem ersten Teil gute Ergebnisse liefert.

Schallschutz, Drehteller, Lichtschranke und Parameterspeicherung erleichtert den Anlagenbedienerinnen die Arbeit

Die neue Anlage wird von allen Mitarbeiterinnen in der Fertigung gut angenommen. Die Schallschutzkabine spielt bei der Neuinvestition einen entscheidenden Faktor. Sie trägt nicht nur wesentlich zur erhöhten Effizienz bei, sondern ist auch ein erheblicher Beitrag zur Mitarbeitergesundheit: Das Produktionspersonal wird nicht wärm-belästigt und kann ohne Gehörschutz arbeiten. Zusätzliche Sicherheit und Effizienz bietet der Drehteller.

Im Sinne des Lean-Fokus wird nicht mehr mit 2-Handbedienung gearbeitet. Während die Anlage schweißt, kann die Mitarbeiterin das fertige Bauteil entnehmen und weglegen. Die Lichtschranke sei anfangs etwas gewöhnungsbedürftig gewesen, räumt Frau Tinkler, die Abteilungsleiterin, ein. Es zeigte sich jedoch schnell, dass sie ein besseres Timing ermöglicht. Der geregelte Ablauf führt unweigerlich zu Zeiteinsparung.

Die bedienerfreundliche Handhabung der neuen Anlage und das schnelle und einfache Rüsten ermöglichen es dem gesamten Produktionsteam, die Anlage zu bedienen.

Wie empfand Auer Signal die Betreuung des Projektes durch Franz Josef Mayer und RINCO ULTRASONICS?

Der Fertigungsleiter blickt heute zufrieden auf die Planung und Umsetzung des Projektes zurück. Er weiß eine konstruktive Zusammenarbeit zu schätzen. Von Anfang bis zum Ende fand ein reger Kontaktaustausch zwischen den Projektpartnern statt. Die Rahmenbedingungen mit den technischen Spezifikationen wurden von Anfang an festgelegt: Sie hatten einen festen Terminplan, wobei der Projektphase ausreichend Zeit eingeräumt wurde. Die Konstruktionsabnahme erfolgte via Teams.

Nach der Fertigstellung der Anlage trafen sich die Betriebs- und Fertigungsleiter, sowie der Verantwortliche für die Qualitätssicherung bei Auer Signal gemeinsam mit den Vertriebsingenieuren von Franz Josef Mayer im Kompetenzzentrum von RINCO ULTRASONICS in der Schweiz, um die letzten Feinabstimmungen vorzunehmen.

Auer Signal ist ein weltweit führender Hersteller von Signalgeräten und ist in mehr als 70 Ländern vertreten. Seit 1910 entwickelt und produziert das eigentümergeführte Familienunternehmen Signalgeräte am Standort Wien, Österreich.

Ing. Manfred GÖSCHL findet auch für Ihre Kunststoff- und Automatisierungsanforderung die passende Lösung.

Tel 43 (0) 2623 20600-37

Mob +43 (0) 670 608 70 43

manfred.goeschl@fjmayer.at